ELEKTROLYTICKÁ METÓDA – DOMINANTNÁ TECHNOLÓGIA PRI VÝROBE NEŽELEZNÝCH KOVOV NA SLOVENSKU V 20. STOROČÍ

ABSTRAKT Elektrolytická rafinácia a výroba kovov sa stala koncom 19. storočia modernou technológiou. Hutnícke závody na slovenskom území sa postavili do čela vo vtedajšom Uhorsku. Už roku 1884 bola uvedená do pokusného chodu prvá elektrolytická rafinácia medi v Uhorsku v Kluknave pri Krompachoch. V 20. storočí zaznamenala táto metóda na Slovensku významný rozvoj a to ako elektrolýza z vodných roztokov, tak aj z taveniny. Postupne boli elektrolyticky vyrábané alebo rafinované kovy: meď, mangán, zinok, antimón, nikel, kobalt, gálium , striebro, zlato a z taveniny bola zavedená výroba hliníka.

Prednáška sa zaoberá technologickými postupmi týchto výrob, ich parametrami a kapacitami. Súčasne je v prednáške uvedený popis zariadenia a autori jednotlivých technológii.ÚVOD Elektrolytická metóda, jednoduchšie elektrolýza, je rozklad látok elektrickým prúdom. Je to v podstate moderná metóda priemyselnej výroby kovov, ktorá má okolo 140 rokov. Hlavnou bariérou jej objavenia bola skutočnosť, že nebol známy zdroj elektrického prúdu a elektrický prúd, ako taký.

H.Davy /1772-1829/

Prvý raz túto metódu demonštroval anglický bádateľ Humphry Davy (1778-1829) v Londýne pri prednáške spoločnosti Royal Institution roku 1808. H. Davy si ako zdroj elektrického prúdu pripravil Voltov stĺp skladajúci sa zo 100 jemných dosiek medi a zinku ponorených v kyseline. Bola to historická chvíľa a H. Davy ju komentoval nasledovne: „Tu uvidíte Voltov stĺpec, ktorý ako viete, vyrába prúd. Tento prúd sa nedá vidieť, ale je to silný prúd. Je to dámy a páni najväčší stĺp a najsilnejší prúd akého bolo kedy pri nejakom pokuse použité. Som vďačný veľkým fyzikom Galvanimu a Voltovi, že môžem použiť elektrinu“.

Alesandro Volta (1745-1827), taliansky učenec, vynašiel možnosť výroby elektrickej energie chemickými článkami. Nie je bez zaujímavosti, že roku 1782 navštívil Banskú akadémiu v Banskej Štiavnici, kde realizoval niektoré svoje pokusy.

H. Davy postupne pomocou elektrického prúdu rozložil draselnú soľ (draslo) a podaril sa mu prvý z objavov nových prvkov draslík. Do tých čias bolo draslo považované za nerozložiteľné a hodnotené ako základný stavebný kameň prírody. Ešte jeden citát H. Davyho: „Je to rozklad drasla elektrickým prúdom. Nazývam tento pochod elektrolýzou“.

Nasledovali objavy ďalších prvkov: sodíka, vápnika, bárya, horčíka, no elektrolýza s Voltovými článkami nemohla byť pre svoju kapacitu využitá na priemyselnú výrobu kovov. Až roku 1866, keď Werner von Siemens (1816-1892) ohlásil vynález dynama, ako zdroja jednosmerného prúdu, začala sa rozvíjať priemyselná elektrolytická výroba kovov.

Dynamo, ako zdroj výroby elektrického prúdu alebo premeny mechanickej energie na elektrickú, sa podarilo skonštruovať už roku 1861 aj Štefanovi A. Jedlíkovi (1800-1895), rodákovi zo Zemného pri Nových Zámkoch, svoj vynález však neohlásil a tak stratil prvenstvo vynálezu, ktorý by bol možno urýchlil rozvoj elektrolytickej výroby a rafinácie kovu touto metódou.

ELEKTROLYTICKÁ RAFINÁCIA MEDI Vynálezom zdroja jednosmerného prúdu neexistovali ďalej vážnejšie bariéry, aby sa mohla nová metóda rozbehnúť. Rozvinutie tejto metódy malo svoj dobrý rozbeh aj v Uhorsku na území dnešného Slovenska. Už roku 1890 bola v Kluknave pri Krompachoch v Štefanskej medenej hute určenej na spracovanie tetraedritových surovín uvedená do chodu elektrolytická rafinácia surovej medi. Touto rafináciou bola nahradená amalgamačná rafinácia čiernej medi, ktorá sa realizovala zdraviu veľmi škodlivou ortuťou. Nová metóda významne zjednodušila a zefektívnila hutnícky proces, navyše odstránením ortuti došlo aj k zlepšeniu pracovných podmienok v tejto hute. Metóda sa uplatňuje v takých prípadoch aj v súčasnosti, keď je potrebné z medi odstrániť kovy, ktoré sa nedajú odstrániť pri ohňovej rafinácii a dosiahnuť vysokú čistotu tohto kovu. Ide o prímesi kovov ako arzén, bizmut, antimón, nikel, teda ťažké kovy, ale aj drahé kovy ako zlato, striebro, selén, telúr.

Informácie o Štefanskej hute v Kluknave podrobne preštudoval Rudolf Magula a roku 1990 ich aj publikoval. Investorom tejto huty bola spoločnosť „Hornouhorské banské ťažiarstvo“ (Oberungarische-Waldbürgeschaft). Huta bola vybudovaná na spracovanie tetraedritových surovín na návrh J. Andrášiho. Roku 1845 bola uzatvorená zmluva o financovaní stavby huty s veľkoobchodnými firmami M. A. Rotschild a syn a J. G. Schuller o poskytnutí pôžičky vo výške 400 000 florénov na 35 rokov a 4 % úrokom. Celkové náklady na stavbu boli 314 972 florénov a 44 grošov. Huta mala veľmi zložitú technológiu nakoniec problematika spracovania tetraedritov nebola na Slovensku komplexne vyriešená ani o 100 rokov neskôr. V tejto práci je však hlavný dôraz kladený na štúdium elektrolytickej technológie, ktorá bola vedením Hornouhorských banských ťažiarov už dávnejšie známa a zavedením tejto technológie sa podrobnejšie zaujímal riaditeľ Štefanskej huty A. Soltz, ďalej bývalý riaditeľ hút a lesov spomínanej spoločnosti A. Leithner, ale aj výkonný výbor spoločnosti a to už pred rokom 1883. Podľa už spomínaného R. Magulu táto metóda sa uplatňovala v hute Ocker (Harz). Preto výkonný výbor spoločnosti Hornouhorkých banských ťažiarov vyslal A. Soltza do viacerých hút, aby tu preštudovali danú technológiu tak, aby ju bolo možné realizovať v Kluknave. Žiaľ, do týchto hút mu vstup z dôvodov utajovania neumožnili. Barón A. Leithner sa spojil s firmou Siemens-Halske v Berlíne, ktorá robila pokusy s elektrolytickou rafináciou medi obsahujúcej striebro a antimón a táto vlastne poskytla technológiu, ktorú uviedli v júni 1884 do pokusnej prevádzky. Zariadenie stálo 2 788 florénov a 19 grošov a stalo sa tak len 18 rokov po vynáleze dynama. Určite to bolo prvé a jediné zariadenie v Uhorsku.

Na základe týchto pokusov bolo rozhodnuté o vybudovaní kapacity 100 ton medi za rok, nákladom 42 347 florénov. Elektrolýza bola kompletne uvedená do prevádzky 11.3.1890 a v druhom štvrťroku sa vyrobilo prvých 11,3 ton elektrolytickej medi. Úspešné boli aj skúšky s výrobou medeného drôtu v železiarni v Ózde vyrobeného z kluknavskej medi.

Alexander Scholtz, ktorý mal hlavnú zásluhu na zavedení tejto technológie bol odmenený sumou 1 000 florénov. Skutočná kapacita bola 120 ton medi/rok.

Výrobu rovnosmerného prúdu zabezpečovalo jednosmerné dynamo o výkone 7 kW (výrobok firmy Ganz a spol.). Dynamo bolo poháňané Girardovou turbínou napojenou na 1200 m dlhý vodný náhon vedený od rieky Hornád.

Vyrábaný prúd mal parametre – napätie 25 V, prúd 250 A. Ostatné parametre:

- Počet elektrolyzérov: 49 ciel

- rozmery anódy: 50 x 80x 3 cm

- Počet anód a katód v elektrolyzéri: 8 anód a 7 katód

- zloženie elektrolytu: 20-24 g/l Cu a 50 g/l vodnej H2SO4

- Prúd pre elektrolýzu 44 A

- Elektrolyzér bol vyhotovený z hrubých drevených dosiek obložených oloveným plechom.

Pri znečistení elektrolytu bol tento regenerovaný zrážaním nečistôt (železo, arzén a antimón) na elektrolyzéroch s použitím olovených anód a prúdovej hustote 200 A/m2 . Katódová meď obsahovala až 0,5 % antimónu, no bola priemyselne použiteľná. Anódový kal obsahoval 4 až 5 % striebra, 20-30 % medi, 60 % antimónu. Predával sa do huty v Banskej Štiavnici. V tomto období sa však prejavil nedostatok rúd, ktorých spracovávanie sa sústreďovalo do Štefanskej huty, nedostatok sa však ďalej prehlboval tak, že Hornouhorské ťažiarstvo bolo nútené roku 1896 aj túto hutu, s ňou aj prvú elektrolýzu na dnešnom Slovensku, ale aj v celom Uhorsku zastaviť. Druhým závodom používajúcim elektrolytickú technológiu bol od roku 1891 „Elektrolytický závod v Banskej Bystrici“.

Po rozpade Rakúsko-Uhorskej monarchie bol závod v Banskej Bystrici zaradený medzi banícke a hutnícke podniky, ktoré sa stali majetkom Československej republiky ako „Elektrolytický závod v Banskej Bystrici“. Organizačne patril spolu s inými (napr. Železiarne a oceliarne v Podbrezovej a Tisovci, Zlievárne a smaltovne v Hronci a pod.) pod Ministerstvo pre správu Slovenska, od roku 1926 pod Slovenský banský revír a od roku 1940 pod Ministerstvo dopravy a verejných prác.

Zmenou politickej situácie po druhej svetovej vojne dochádza k znárodňovaniu súkromných podnikov.

Na základe dekrétu prezidenta republiky č. 100/1945 a vládneho nariadenia č. 6/1946 Zb. preniesol československý štát od 1.1.1946 z majetkových podstát znárodnených podnikov a štátnych podnikov na Rudné bane a huty na farebné kovy národný podnik Banská Bystrica. Elektrolytický závod v Banskej Bystrici patril v tom čase do podniku „Štátne banské a hutnícke závody Bratislava“. Do tejto skupiny ďalej patrili – dobývacie priestory v Banskej Štiavnici, Kremnici, Hodruši, Zlatej Idke, dokonca tu bol zahrnutý aj dobývací priestor na bauxit v Mojtíne. Ďalej tu bola huta v Banskej Štiavnici na výrobu zlata, striebra, olova, zinku a medi a už spomínaná elektrolýza v Banskej Bystrici na výrobu elektrolytickej medi a modrej skalice. Na základe týchto rozhodnutí zriadil podnik rudné bane a huty na farebné kovy z hutníckych závodov – Huta Banská Štiavnica, Huta Vajsková a Elektrolýza Banská Bystrica.

Roku 1951 došlo k odčleneniu týchto závodov od podniku Rudné bane a huty na farebné kovy a vznikli samostatné Kovohuty Banská Štiavnica, n. p. s prevádzkou elektrolýza v Banskej Bystrici a Kovohuty Vajsková n. p.

Technologický postup a niektoré technické parametre: Meď sa vylučovala zo spomínaného roztoku CuSO4, ktorého teplota bola 20-25 ºC, prúdové zaťaženie 80-100 A/m2 katódy, napätie na elektrolyzéri 0,2-0,3 5V. anódy vážili 250-300 kg, vymieňali sa za 21-28 dní, katódy sa vymieňali po 8-14 dňoch. Špecialitou technológie bolo, že pracovala pri nižšej prúdovej hustote a teda mohla spracovávať aj anódy s vyšším obsahom niklu.

Okrem elektrolytickej medi sa v Banskej Bystrici vyrábala aj modrá skalica (síran meďnatý).

V roku 1950, teda v roku pred preradením do závodu Kovohuty n. p. Banská Štiavnica, bolo vyrobených 669,5 ton elektrolytickej medi a 244,0 ton modrej skalice. Vyrobená meď mala kvalitu 99,97 % a ďalej sa spracovávala v Považských strojárňach v Považskej Bystrici.

Meď sa v Banskej Bystrici elektrolyticky rafinovala do roku 1958, keď bol závod pri zmene organizácie československého priemyslu spolu s Kovohutami n. p. Banská Štiavnica, Vajsková a Krompachy, organizačne pričlenený pod Závod Slovenského národného povstania Žiar nad Hronom.

Práve v Krompachoch bola uvedená roku 1937 do prevádzky elektrolytická výroba medi, ktorá bola v II. svetovej vojne zničená a musela byť znova vybudovaná, súčasne došlo k modernizácii a zvýšeniu kapacity na 5 000 ton medi za rok. Výroba elektrolytickej medi sa pohybovala nad 1 000 t/rok, napríklad roku 1940 1 610 ton, 1943 1 181 ton.

Pri takejto kapacite nebolo únosné, aby obidve huty s elektrolýznou technológiou pracovali a prevádzka v Banskej Bystrici ukončila výrobu elektrolytickej medi roku 1958.

Prvá elektrolytická meď bola na novej kapacite v Krompachoch vyrobená 16. septembra 1954 a pri čistote 99,90-99,97 % Cu (obsah nečistôt sa pohyboval od 10 g do 50 g v jednej tone) sa stala na dlhé obdobie finálnym výrobkom Kohovút Krompachy. Pracovníci sa zapracovávali v už spomínanom elektrolýznom závode v Banskej Bystrici. Niektoré parametre tejto výroby. V každom elektrolyzéri bolo 16 párov anód a katód. Elektrolyticky sa rafinovali anódy odlievané v Kohovutách Krompachy, meď sa vylučovala na katódovom medenom plechu. Elektrolyt tvoril roztok modrej skalice a zriedenej kyseliny sírovej. Proces prebiehal pri teplote 55-62 ºC. Katódy mali rozmer 80 x 85 cm a vážili priemerne 80 kg.

Pohľad do elektrolýznej haly v Krompachoch.

V roku 1953 bolo vyrobené 8 505 ton medi, ale výroba stále stúpala. Po znížení výroby mangánu v Kovohutách boli tieto priestory využité znova na rozšírenie kapacity nad 20 000 ton ročne. Roku 1975 bola dosiahnutá výroba 22 633 ton a roku 1990 27 000 ton elektrolytickej medi.

VÝROBA ELEKTROLYTICKÉHO MANGÁNU Zastavením elektrolytickej rafinácie medi v Banskej Bystrici patrila táto výrobňa pod Závod Slovenského národného povstania, národný podnik v Žiari nad Hronom.

Vedenie Závodu SNP sa rozhodlo, že v Banskej Bystrici sa bude zo slovenských mangánových rúd (Kišovce – Švábovce) vyrábať elektrolytickou cestou mangán. Mangánové rudy z Kišoviec-Šváboviec boli chudobné na mangán a v minulosti (I. Československá republika) sa spracovávali v oceliarni vo Vítkoviciach, alebo sa vyvážali do zahraničia. Samotná výroba bola roku 1958 prenesená z Prahy a v Banskej Bystrici bola nainštalovaná v poloprevádzkovom meradle. Realizácia poloprevádzky s kapacitou 400 ton mangánu ročne bola prípravnou fázou na osvojenie si tejto výroby a v ďalšej etape vývoj intenzifikácie na

1 500 t mangánu za rok. Vedúcim riešiteľského kolektívu bol Ing. I. Habetín, ďalej túto výrobu zavádzali Ing. Alexa a I. Chládecký. Vedúcim rieštiteľského kolektívu za ZSNP, n. p. Žiar nad Hronom bol Ing. M. Viest. Výrobou čistého mangánu sa v tom období zaoberali len štyri štáty sveta a práve tu, v Banskej Bystrici, bol v priebehu niekoľkých rokov vyvinutý v tom čase najväčší elektrolyzér na svete, ktorý pracoval s prúdom 8 000 A.

Stručný technologický postup bol nasledovný: Karbonátová mangánová ruda z Kišoviec -Šváboviec sa vylúhovala v zriedenej kyseline sírovej, pričom vznikal síran manganatý (MnSO4), pri samotnom lúhovaní poklesla kyslosť vyjadrená v pH na 2,5-3, táto sa ďalej neutralizovala prídavkom bohatej Mn rudy. Nasledovala filtrácia a rafinácia roztoku pomocou čpavkovej vody a fúkaním vzduchu-došlo k vyzrážaniu železa, medi, olova, niklu, ortuti a po odfiltrovaní bol roztok pripravený na elektrolytické vylučovanie mangánu, ktoré prebiehalo pri nasledovných parametroch. Prúdová hustota 5 A/dm2 elektródy, napätie elektrolyzéra 5 V, teplota elektrolytu 35 ºC, prúdová účinnosť procesu 57-62 %. Elektrolýza prebiehala v plastových vaniach, elektródy boli oddelené diafragmou, anóda bola z oloveného plechu, legovaného 1 % striebra a odľahčená dierovaním, katóda bola z nehrdzavejúceho plechu, ktorý okrem železa obsahova 20 % medi, 15-17 % niklu, 2 % molybdénu. Povrch katód mal vysokoleský vzhľad.

Už v roku 1958 bolo vyrobené 8 ton mangánu, po zvládnutí technológie sa výroba ustálila na 200 t/rok. Maximálna výroba bola dosiahnutá v roku 1966, keď sa vyrobilo 293 ton. Súčasne však bolo v tomto období rozhodnuté o delimitácii tejto výroby do Kovohút, n. p. Krompachy a rok 1967 bol posledným rokom výroby elektrolytického mangánu v Banskej Bystrici. Celkove bolo za toto obdobie vyrobené 1 725 ton elektrolytického mangánu.

Výroba mangánu v Kovohutách, n. p. Krompachy sa začala projektovať (Hutný projekt Bratislava) už v roku 1961 a zariadenie bolo uvedené do skúšobného chodu roku 1966.

V Krompachoch sa spracovávala výlučne chudobná karbonátová ruda zo Šváboviec s nasledovných chemickým zložením:

Mn 15-16 % MgO 3-4 %

CaO 10-14% Fe2O3 5-6 %

SiO2 17-19% Al2O3 8-9 %

CO2 26-29 % Cu 0,015 %

Samotná príprava Mn – roztoku, z ktorého sa elektrolyticky vylučoval kovový mangán, bola tiež dosť obtiažna, navyše roztok sa musel čistiť od všetkých prímesí, najmä od ťažkých kovov, ktoré by sa v prípade prítomnosti vylučovali do mangánu. K tomu, aby sa dosiahla čistota mangánu 99,75 %-99,85 % bolo potrebné trojstupňové čistenie roztoku, ktorý vznikol rozpúšťaním mangánovej rudy v kyseline sírovej. V jednotlivých stupňoch sa pridával síran amónny, ďalej sírnik amónny a aktívne uhlie. Po úprave kyslosti roztoku na pH 7-8,5 sa ešte pridával oxid síričitý do 0,2 g/l. Pri vlastnej elektorolýze bol katódový a anódový priestor oddelený textilnou diafrakmou. Anódy boli vyrobené z olova s prídavkom 1 % striebra, katódy z legovanej ocele (chróm, nikel, titan) a boli zrkadlovo vyleštené. Elektrolyzéry boli napájané prúdom 8000 Ampér, pričom sa používali prúdové hustoty 5 A/dm2 na katóde a 11 A/dm2 na anóde. Teplota elektrolytu bola 52 ºC a spotreba elektrickej energie 14 000-15 000 kWh/tonu.

Pôvodná kapacita výroby bola 1 500 ton/rok, no už v 60. rokoch sa ukázalo, že potreba je len asi polovičná a kapacita sa znížila na 750 ton za rok. Priemerne sa vyrábalo 650-750 ton kovového mangánu ročne. Výroba však nebola ekonomická a bola dotovaná štátom. Po otvorení sa svetového trhu embargovaných materiálov, bola v roku 1990 táto výroba zrušená.

VÝROBA ELEKTROLYTICKÉHO ZINKU

Po presunutí výroby elektrolytického mangánu do Kovohút, n. p. Krompachy, zostala prevádzka bývalého medeného hámra v Banskej Bystrici bez výrobnej náplne. Vtedajšie vedenie Závodu Slovenského národného povstania, n. p. Žiar nad Hronom však už malo v tom čase vo vývoji a výskume poloprevádzkove overenú technológiu výroby elektrolytického zinku z odpadových surovín, ktoré sa v bývalom Československu hojne vyskytovali. V prvej etape sa jednalo najmä o nízkochlórové odpady ako odpady z výroby farieb, odpady na báze kovového zinku, ako zinkový prach, zinkové stery, salmiakové odpady a pod.

Výroba elektrolytického zinku sa stala pre závod v Banskej Bystrici cieľovým programom. Zámer sa podaril a už 20. decembra 1968 bol vyrobený prvý elektrolytický zinok v Československu, v nasledujúcom roku sa začala pravidelná výroba.

Stručný technologický postup bol nasledovný: zinkové odpady s nízkym obsahom chlóru sa rozpúšťali v kyseline sírovej (H2SO4), namiesto ktorej bol používaný vratný elektrolyt pri teplote 75-80 ºC, nasledovala rafinácia od nečistôt-železa, kadmia, kobaltu a niklu, pri ktorej sa v prvom stupni používal rozptýlený vzduch a peroxid vodíka, v druhom stupni rafinácie sa používal práškový zinok, pričom došlo k odstráneniu medi aj olova.

Nasledoval elektrolytický rozklad elektrolytu (síran zinočnatý) a vylučovanie zinku na katóde. Použité anódy boli vyrobené z oloveného a katódy z hliníkového plechu. Používal sa prúd 7 800-8 000 A, napätie na elektrolyzéri bolo 3,3-3,6 V, teplota elektrolytu 34-40 ºC. Prúdová účinnosť po stabilizácii technologického režimu dosahovala 80 %, pri prúdovej hustote na katóde 257 A/m2 a spotrebe elektrickej energie 3 800-4 000 kWh/t. Kvalita vyrábaného elektrolytického zinku bola 99,88-99,93 %. Začiatkom sedemdesiatych rokov tu bola vyvinutá a zavedená aj výroba kryštalického síranu zinočnatého.

Po ustálení technologických parametrov bola v roku 1979 dosiahnutá výroba (uvádzam ako príklad):

- elektrolytický zinok 660 ton,

- kryštalický síran zinočnatý 1 500 ton.

Hlavnými riešiteľmi tohto programu boli Ing. V. Košťál, CSc, Ing. E. Kuvik, Ing. L. Wagner, J. Barniak-pracovníci Výskumného ústavu ZSNP, n. p. Žiar nad Hronom.

Výroba spomínaných výrobkov na báze zinku a elektrolytická rafinácia antimónu boli poslednými výrobnými programami v objektoch „banskobystrického medeného hámra“, pri jeho definitívnej likvidácii roku 1990.

ELEKTROLYTICKÁ VÝROBA NIKLU A KOBALTU

Následkom politického rozdelenia sveta po druhej svetovej vojne sa stal nikel embargovaným materiálom a v Československu päťdesiatych rokov sa začalo uvažovať o jeho výrobe, hoci surovinové predpoklady na túto výrobu tu neboli. Po rôznych úvahách sa surovina našla v tom čase pre Československo v prijateľnej časti Európy v Albánsku. Zakladajúcim podnikom huty na výrobu niklu bol Závod Slovenského národného povstania, n. p. v Žiari nad Hronom, ako vedúci podnik výrobno-hospodárskej jednotky. Oznámenie o založení Niklovej huty v Seredi bolo vydané 7.11.1959. Samozrejme, že na vývoji technológie sa začalo pracovať už skôr. Hutnícku časť výroby z veľmi chudobnej albánskej rudy (obsahovala len 1 % niklu) vyriešil Výskumný ústav kovov v Panenských Březanoch pri Prahe, no elektrolytické vylučovanie niklu bolo riešené v pobočnom závode v Banskej Bystrici, kde bol prvý elektrolytický nikel vyrobený 11.5.1959. Toto pracovisko tvorilo aj neskôr akési zaškolovacie pracovisko pre prevádzkových pracovníkov zo Serede.

Samotná technológia prípravy roztokov pre elektrolytický rozklad bola náročná, s ohľadom na charakter prednášky sa ňou ani nebudem zaoberať.

Elektrolytické vylučovanie niklu prebiehalo v troch elektrolýznych sériách, pričom v každej bolo nainštalované 40 elektrolyzérov, každý elektrolyzér mal 10 katód a 11 anód. Elektrolyzéry boli vyhotovené z faolitu, ktorý veľmi dobre odolával kyslému a oxidačnému prostrediu. Katódy boli umiestnené v diafragmových rámoch potiahnutých zahusteným plastovým plátnom. Elektrolyzéry pracovali s prúdovou hustotou 250 A/m2, pri napätí 3,7-4,0 V a medzipólovej vzdialenosti 7,5cm, teplota elektrolytu bola 65-70 ºC.

Kvalita vyrábaného niklu bola od 99,5 do 99,9 % niklu.

Okrem výroby niklu bola v Niklovej hute Sereď zavedená aj výroba kobaltu. Jednalo sa o diskontinuálny proces s použitím zložitej technológie oddelenia kobaltu z niklových roztokov. Prevažne sa jednalo o oxidáciu roztoku vzdušným kyslíkom, následným zrážaním sírnikom sodným, ďalšou oxidáciou, pridávaním rôznych reagencií až sa získal roztok so zaujímavým obsahom kobaltu, z ktorého sa elektrolyticky vylučoval kovový kobalt. Inštalované tu bolo 24 faolitových elektrolyzérov, nepoužívali sa diafragmy, pracovali pri napätí 3,8-74,2 V a prúdovej hustote 540 A/m2.

Ako príklad kapacity uvádzam výrobu, ktorá bola dosiahnutá roku 1991:

Elektrolytický nikel 2 450 ton

Elektrolytický kobalt 60 ton

Roku 1992 bola po 30-ročnej prevádzke výroba prevažne z ekonomických dôvodov ukončená.

ELEKTROLYTICKÁ RAFINÁCIA ANTIMÓNU 28.1.1963 si podali patentovú prihlášku pracovníci ZSNP, n. p. Žiar nad Hronom V. Košťál a Š. Cempa na „spôsob elektrolytickej rafinácie surového antimónu“. Po vývojových prácach v Žiari nad Hronom bolo v závode v Banskej Bystrici overovacie zariadenie, ktoré malo byť po vybudovaní definitívneho zariadenia vo Vajskovej prenesené do tohto závodu. Anódy pre elektrolytickú rafináciu sa odlievali vo Vajskovej a v Banskej Bystrici sa elektrolyticky rafinovali v elektrolyzéroch s prúdom 10 000 Ampér v prostredí fluorosíranových vodných roztokov. Kapacita výroby bola 150 ton elektrolytického antimónu s kvalitou 99,9 %, ktorého časť sa vo Vajskovej oxidovala na oxid antimonitý kvality „extra“.

Ďalšie parametre boli nasledovné:

Zloženie elektrolytu: 100-300 kg/m3 kyseliny sírovej

20-35 kg/m3 kyseliny fluorovodíkovej

30-80 kg/m3 antimón vo forme fluoridu antimonitého

Prúdová hustota: 110-120 A/m3 katódy

Napätie elektrolyzéra: 0,5-0,8 V

Vzdialenosť medzi elektródami: 0,05-0,07 m

Teplota elektrolytu: max. 30 ºC

V každom elektrolyzéri bolo 12 anód a 11 katód vyhotovených z antikórového plechu, katódový a anódový priestor bol oddelený diafragmami. Elektrolyt od katódových priestorov bol odvádzaný na rafináciu z dôvodu jeho znečistenia hlavne meďou, ktorá sa odstraňovala cementáciou práškovým antimónom. Rafinácia antimónu bola efektívna a výsledný produkt obsahoval len 0,002-0,03 % olova, 1,4-2,4 % arzénu, 0,01-0,1 % medi, 0,003-0,015 % železa, 0,0002-0,02 % niklu, menej ako 0,002 % zinku a 0,002-0,04 % síry. Pri tejto technologickej operácii bola zaujímavá aj koncentrácia drahých kovov v anódovom kale. Zlato sa tu koncentrovalo na 180-290 g/t a striebro na 770-1 350 g/t. Perspektívne to bola dobrá surovina na výrobu týchto kovov. Aj táto výroba bola roku 1990 v súvislosti so zrušením výroby vo Vajskovej pozastavená.

ELEKTROLYTICKÁ VÝROBA GÁLIA Roku 1969 bola v Závode Slovenského národného povstania, n. p. Žiar nad Hronom uvedená v poloprevádzkovom merítku výroba gália, ktoré sa nachádzalo v spracovávanom bauxite a následne v roztokoch, z ktorých sa vyrábal oxid hlinitý.

Poloprevádzka výroby gália mala kapacitu 400 kg/rok, ktorá sa vývojom zariadenia zvýšila na 1 800 kg Ga/rok. Na základe ďalšieho vývoja bola roku 1981 uvedená do chodu nová prevádzka s projektovanou kapacitou 4 000 kg Ga/rok. Táto kapacita sa využívala do výšky 85 %, pretože v nasledujúcom období sa znížila koncentrácia gália v roztokoch z výroby oxidu hlinitého.

Technologický postup výroby spočíval v úplnej karbonizácii sódových roztokov po druhom stupni karbonizácie (obsah gália bol v týchto roztokoch 25-30 mg Ga/l). Úplnou karbonizáciou sa získali hydrokarbonáty hliníka, gália, ktoré sa po hydroseparácii a premývaní rozpúšťali v koncentrovanom lúhu sodnom, čím sa získal alkalický roztok hlinitanu sodného, ale už s koncentráciou 300-600 mg Ga/l. Ďalej sa tento koncentrát spracovával elektrochemicky cementáciou amalgámom sodíka získaného elektrolýzou koncentrovaného lúhu sodného v elektrolyzéri s pohyblivou ortuťovou katódou a perforovanou Ni anódou.

Následnou extrakciou amalgámu gália sa získaval alkalický roztok galitanu sodného s koncentráciou 20-40 g Ga/l. Z tohto koncentrátu sa gálium vylučovalo elektrolyticky.

Československo sa v tomto období stalo výrobou 3 500 kg Ga/rok významným svetovým producentom. Roku 1985 bola svetová výroba gália 35 ton. Za celé obdobie od roku 1969 do roku 1992 bolo vyrobené 42 688 kg gália. Samotná výroba, ale aj jej zariadenia boli chránené šiestimi československými patentmi, v prevažne miere od autora Ing. Michala Balinského CSc a spoluautora Ing. Juraja Grexu a Ing. Eugena Zapletala.

ELEKTROLYTICKÁ VÝROBA HLINÍKA Politické rozdelenie Európy po druhej svetovej vojne vytvorilo zložité podmienky aj pre obchodnú spoluprácu Československa so západnými štátmi. Na niektoré strategické materiály a suroviny bolo uvalené embargo a nebolo možné s nimi voľne obchodovať. Medzi takéto materiály sa dostal aj v tom čase moderný ľahký kov hliník. Československý priemysel však tento kov pre svoj rozvoj nutne potreboval. Keď sa v tomto období obrátilo Československo o dovoz tohto kovu zo Sovietskeho Zväzu, bolo mu doporučené, aby si Československo túto výrobu samo vybudovalo. Pravdepodobne na základe týchto doporučení sa obrátila československá vláda na maďarskú o technickú pomoc pri začatí výroby hliníka. Maďarská strana dodala projektovú dokumentáciu a v novembri 1951 sa začala výstavba hlinikárne realizovať. Neskôr sa ukázalo, že maďarská strana, ktorá dodala projekty pre výstavbu v Československu, nemala tento vzťah vysporiadaný s nórskou firmou, ktorá mala na túto technológiu patentované niektoré technologické postupy.

Výstavba novej hlinikárne pri Sv. Kríži nad Hronom prebiehala veľmi intenzívne a 29. augusta 1953 bolo už z nových elektrolyzérov slávnostne odčerpaný prvý hliník. Je známe, že hliník s ohľadom na svoju elektronegativitu oproti vodíku sa nedá elektrolyticky vylučovať z vodného roztoku. Preto elektrolytický proces prebieha v kryolitovej tavenine pri teplote 950-960 ºC.

Maďarskou stranou bola ponúknutá technológia výroby hliníka so samosplekavými anódami a vrchným prívodom prúdu. V tom čase to bola moderná technológia, ktorá sa podľa vynálezcu volala Söderbergova a začala sa rozširovať koncom tridsiatych rokov. Plánovaná kapacita výroby elektrolytického hliníka bola 50 000 ton hliníka za rok, pričom sa počítalo s prúdom 50 000 Ampér.

Od veľkosti prúdu je priamo závislé aj množstvo vyrobeného hliníka, pričom veľkosť prúdu je charakteristická pre daný konštrukčný typ elektrolyzéra. Práve zvyšovanie prúdu – intenzifikácia procesu, zaznamenala dynamický nárast a stojí za povšimnutie, pretože najviac charakterizuje úroveň technológie. Je ju možné rozdeliť do nasledovných etáp.

Prvá etapa – intenzifikácia prebiehala bez rekonštrukcie elektrolyzérov a ostatných obslužných zariadení a do roku 1959 sa zvýšil prúd z 50 000 Ampér na 61 500 Ampér. Táto etapa znamenala zhoršenie ekonomických parametrov procesu.

Druhá etapa – prebiehala súbežne s realizáciou technických opatrení a bola ukončená v roku 1963, pričom sa dosiahol prúd 70 000 Ampér. Technické opatrenia spočívali hlavne vo zväčšovaní prierezov pre rozvod prúdu a výmenou pôvodnej ortuťovej meniarne meniarňou s kremíkovými polovodičmi. V roku 1963 bola prijatá koncepcia celkovej modernizácie elektrolyzéra, ktorá bola realizovaná v priebehu troch rokov. Túto modernizáciu je možné považovať za tretiu etapu intenzifikácie výroby a znamenala zavedenie spevnených katódových skríň s lepšou tepelnou izoláciou a pevnejšie rozšírené anódové plášte, ktoré sa z pôvodnej šírky 1,0 metra zvýšila na 2,5 m pri súčasnom zvýšení počtu anódových tŕňov z 32 na 40 a zväčšení ich priemeru zo 110 mm na 120 mm. Všetky tieto opatrenia znamenali zníženie zaťaženia anódy a umožnili zvýšenie prúdu na 77 000 A.

V ZSNP pracovali dve série elektrolyzérov, pričom A-séria mala 168 elektrolyzérov, ktoré boli všetky spustené v roku 1954 a B-séria, takisto so 168 elektrolyzérmi, bola spustená v roku 1958. Projektovaná kapacita výroby – 50 000 ton hliníka za rok – sa dosiahla na rozhraní rokov 1959-1962. V roku 1959 bolo vyrobené 49 297 t/r a v roku 1960 –52 784 ton. Bol to bezosporu úspech rýchleho zvládnutia technológie, ktorá predtým bola na Slovensku neznáma. Maximálna výroba dosiahnutá na danej technológii v roku 1990 bola 69 815 t/r. Súčasne je treba pripomenúť, že na tejto technológii boli dosahované výborné ekonomické výsledky hlavne v poslednom období, keď sa dosahovala prúdová účinnosť (využitie prúdu) nad 90 %, čo bola pre danú technológiu špičková hodnota vo svetovom meradle.

Zvláštnu kapitolu tejto výroby tvorili exhaláty fluóru, dechtov a prachu, emitované do pracovného a životného prostredia následkom elektrolytickej výroby hliníka. Už 22. decembra 1953, teda tri mesiace po spustení 80 elektrolyzérov, zasadala vláda Československej republiky, aby riešila problémy pracovného prostredia a okrem iného rozhodla, že pracovníci v určitých funkciách budú pracovať len 6 hodín denne, v záujme ochrany zdravia.

U obslužného personálu vznikali a boli oficiálne uznané choroby z povolania – kostná fluoróza, dermatóza, hluchota, choroba z vibrácií. Najhoršia bola však prítomnosť karcerogénnych polycyklických uhľovodíkov.

Analýzy už v priebehu šesťdesiatych rokov ukazovali neúnosnosť tejto technológie v Žiarskej kotline a všetky snahy pracovníkov hlinikárne boli zamerané na modernizáciu výroby s vopred vypaľovanými anódami. Prvé vládne uznesenie na riešenie tohto problému bolo prijaté v roku 1969, no trvalo až do roku 1985, keď bolo prijaté úplné konkrétne rozhodnutie vlády ČSSR o „Modernizácii výroby hliníka“. V roku 1986 bola podpísaná zmluva s dodávateľom technológie – nórskou firmou ASV. V júni 1995 bol spustený prvý a v decembri 1995 posledný modernizovaný elektrolyzér.

Následne 29. februára 1996 bol odstavený posledný elektrolyzér z 342 elektrolyzérov zastaralej Söderbergovej technológie. Pre Žiarsku kotlinu to bola v skutočnosti historická udalosť. Nová technológia už nedovolí exhalátom unikať do pracovného a životného prostredia a emisie v porovnaní s predchádzajúcim stavom sa znížili u fluoridov o 92 %, u dechtov o 99 % a prachu o 90 %.

Za 43 rokov bolo na technológii , inštalovanej v Žiari nad Hronom v roku 1953, vyrobené 2 350 000 ton elektrolytického hliníka, z ktorého od roku 1970 bola značná časť spracovaná do hotových výrobkov priamo v ZSNP, ale za toto obdobie bolo súčasne emitované 33 053 ton fluórových exhalátov, viac ako 36 000 ton polycyklických uhľovodíkov (dechtov) a

58 000 ton prachu.

Modernizovaná technológia elektrolytickej výroby hliníka začala byť uvádzaná do prevádzky 1. júna 1995, spustením prvého elektrolyzéra. 5. decembra 1995 bol uvedený do chodu aj posledný 172. elektrolyzér. Projektovaná výroba hliníka (108 000 ton/rok), bola prekročená už v prvom roku prevádzky. Súčasne boli splnené všetky technické a ekologické parametre výroby.

V súvislosti s elektrolytickou metódou výroby hliníka bola v roku 1957 a 1958 vyskúšaná na jednom elektrolyzéri trojvrstvová rafinácia hliníka. Výsledkom tejto elektrolýzy bol vysoko čistý hliník kvality 99,99 %. K realizácii na väčšej skupine elektrolyzérov však nedošlo.

POUŽITÁ LITERATÚRA:

1. Babinský, M.: Využitie amalgamácie pri výrobe gália, Zborník prednášok 20 sompózia „200. výročie zavedenia nepriamej amalgamácie...“ Donovaly, Sklené Teplice, Banská Štiavnica, 1986

2. Dúbravčík, P.: Nikel a kobalt, Rukopis k dejinám výroby farebných kovov 2003

3. Kafka, R. - Čambalová L.: Z dejín výroby hliníka na Slovensku, Neografia, a.s. Martin, 2001

4. Kafka, R. - Weigner L.: Elektrolytický mangán, Rukopis k dejinám výroby farebných kovov 2003

5. Košťal, V.: Problematika elektrolytickej výroby zinku z odpadových chloridových surovín, Zborník 40. zjazd chemikov, Banská Štiavnica, 1984

6. Magula, R.: Spracúvanie tetraedridových rúd v Štefanskej hute v Kluknave, Zborník prednášok zo seminára „Veda a technika v dejinách Slovenska 4.“, Košice 1990

7. Sombathy, L. - Weigner, L.: Výroba medi na Slovensku v rokoch 1800-2000, Rukopis k dejinám výroby farebných kovov, 2003

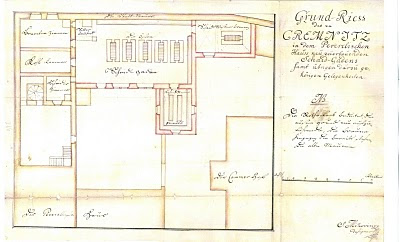

História banskobystrického medeného hámra je veľmi stará, zbytky po hutníckych dielňach, v ktorých sa vyrábali medené kotle ešte aj dnes odolávajú času, hoci sa už niekoľko desaťročí nikto o hámor nestará, práve naopak v nedávnej minulosti sa priestory využívali na skladovanie rôznych možno aj agresívnych materiálov, čo iste týmto priestorom neprospievalo. Nechcem však hovoriť o tejto aj z európskeho hľadiska unikátnej hutníckej pamiatke, ale o závode, ktorý pri hámri vznikol neskoršie. Chcel by som hovoriť o osudoch tohto závodu v 20. storočí. Začnime koncom 19. storočia.

História banskobystrického medeného hámra je veľmi stará, zbytky po hutníckych dielňach, v ktorých sa vyrábali medené kotle ešte aj dnes odolávajú času, hoci sa už niekoľko desaťročí nikto o hámor nestará, práve naopak v nedávnej minulosti sa priestory využívali na skladovanie rôznych možno aj agresívnych materiálov, čo iste týmto priestorom neprospievalo. Nechcem však hovoriť o tejto aj z európskeho hľadiska unikátnej hutníckej pamiatke, ale o závode, ktorý pri hámri vznikol neskoršie. Chcel by som hovoriť o osudoch tohto závodu v 20. storočí. Začnime koncom 19. storočia.