ZSNP a.s., Žiar nad Hronom

Abstrakt

Článok pojednáva o zavedení modernej technológie na výrobu hliníka metódou, ktorá vyrieši environmentálnu situáciu v okolí hlinikárne, pričom bol zvláštny dôraz kladený na zníženie emisií do pracovného a životného prostredia.

Úvod

Hliník, ktorý je svojim obsahom 7,5 % zastúpený v zemskej kôre, je najrozšírenejším kovovým prvkom. Na druhej strane patrí medzi najmladšie prvky a len v roku 1807 ho objavil anglický učenec Humprey Davy. Priemyselná výroba sa začala až v roku 1886. Skutočnosťou však je, že od tých čias zaznamenal hliník obrovský vzrast výroby a dnes sa jeho výroba počíta na milióny ton. V roku 1958 po prvý raz predbehol hliník meď a výroba hliníka predbehla výrobu ostatných farebných kovov. Hliník definitívne zaujal po železe druhé miesto vo výrobe kovov. Aj v súčasnej dobe spotreba hliníka neustále rastie a ak bola výroba hliníka v roku 1975 8,6 mil. ton, v súčasnom období už predstavuje 17,2 mil. ton. Taký rozmach výroby hliníka je daný hlavne jeho fyzikálnymi vlastnosťami, medzi ktoré treba rátať hlavne nízku špecifickú hmotnosť, vysokú korozivzdornosť a výbornú elektrickú vodivosť. S týmito vlastnosťami môžeme sledovať vývoj ako hliník prenikal do jednotlivých oblastí ľudskej činnosti. V 20. a 30. rokoch 20. storočia prenikol do zbrojárskeho a leteckého priemyslu, v 60. rokoch bol zaznamenaný rozvoj použitia v stavebníctve, nábytkárstve, elektrotechnike, obalovej technike a potravinárstve, v automobilovom priemysle a stavbe lodí. V 70. rokoch sa rozširuje hliník predovšetkým do dopravných zariadení všetkého druhu. V súčasnej dobe sa používa hliník v dopravných prostriedkoch podielom okolo 25% ( v obalovej technike 22%, v stavebníctve 21%, v elektrotechnike 10% a v ostatných odvetviach sa spotrebováva 23%).

Prudký rozvoj spotreby a výroby hliníka však prebiehal pri Soderbergovej technológii ktorá nemala zneškodňovanie fluórových exhalátov, navyše zavedením ekonomickej technológie so samospekavými anódami v tridsiatych rokoch pribudli aj exhaláty polycyklických uhľovodíkov.

Hliník získal veľmi nepriaznivý prívlastok „ekologicky náročný kov“, prakticky okolie hlinikární celého sveta začalo po 10. až 15. rokoch pociťovať kruté následky devastácie životného prostredia. V podobnej situácii sa ocitla aj hlinikáreň v Žiari nad Hronom (ZSNP, n. p. Žiar nad Hronom). Samozrejme, že prívlastok „ekologický náročný kov“ mu pridávala aj vysoká energetická náročnosť.

V Žiari nad Hronom bola v roku 1953 inštalovaná technológia elektrolytického rozkladu oxidu hlinitého podľa maďarskej dokumentácie bez akéhokoľvek zachytávania a zneškodňovania exhalátov. Neskôr sa ukázalo, že v Žiari bola z Maďarska rozšírená nórska technológia, za ktorú bola Československá republika nútená zaplatiť licenčný poplatok.

Prevádzkovanie dvoch elektrolýznych sérií s 342 elektrolyzérmi malo nepriaznivé následky na okolitú prírodu, ale aj na ľudské zdravie.

Závod SNP bol však od roku 1951 budovaný ako kombinát na výrobu s uzatvoreným výrobným cyklom od rudy (bauxit), až po hotové výrobky prípadne polotovary a tu treba povedať, že každá z týchto výrobných etáp priniesla značné environmentálne problémy vo vzťahu k ovzdušiu, vode a odpadom. Dnes sú mnohé z týchto problémov vyriešené a riešenie niektorých je pred ukončením.

Environmentálne najzávažnejšie problémy prinášala elektrolytická výroba hliníka a o výsledkoch modernizácie tejto je aj táto prednáška.

Už pred rokom 1970 bolo jasné, že výroba hliníka na elektrolyzéroch so samospekacou (Södebergovou) anódou nemá perspektívu z hľadiska ekologického. Preto bolo veľké úsilie vynakladané na začatie modernizácie výroby hliníka. Toto sa však podarilo až v roku 1985, keď bola modernizácia schválená československou vládou. Bol zvolený vlastne jediný spôsob modernizácie elektrolytickej výroby hliníka - použitie technológie s vopred vypaľovanými anódami a suchou absorpciou vznikajúcich fluórových exhalátov. Kontrakt na modernizáciu výroby hliníka bol podpísaný nórskou firmou Ardal of Sundal Verk a.s., dňa 20.3.1986. Firma Ardal of Sundal Verk a.s. sa spojila neskôr s firmou Hydro Aluminium.

Kontrakt bol podpísaný až na základe dôkladného výberu z piatich zahraničných firiem, pričom sa vyžadovala referenčná elektrolýzna séria. Najlepšie a najprogresívnejšie parametre s referenčnou elektrolýzou v Hoyangeri ponúkla už spomínaná nórska firma. Pri výbere zahraničných dodávateľov bol kladený hlavný dôraz na ekologické a ekonomické parametre a vysoký stupeň automatizácie dodávaných zariadení.

Prakticky všetky technologické zariadenia sú dodávkami špičkových svetových firiem.

Dnes môžeme konštatovať, že tieto zámery s podarili a projekt bol úspešne uvedený do prevádzky v minulom roku.

Modernizácia výroby hliníka v ZSNP Žiar nad Hronom spočívala v zavedení elektrolytického rozkladu oxidu hlinitého na moderných zariadeniach s použitím vopred vypaľovaných anód. Pri všetkých výrobných operáciách bol mimoriadny dôvod kladený na dokonalé zachytávanie a zneškodňovanie exhalátov.

V rámci projektu modernizácie bola vybudovaná kapacita na:

• 65.000 ton vopred vypaľovaných anód;

• 108.000 ton elektrolytického hliníka.

Modernizáciou výroby hliníka v Žiari nad Hronom sa hlavný dôraz kládol hlavne na vyriešenie ekologických problémov a vznikajúce exhaláty sú zneškodňované tak, že sú recyklované a vracané späť do výroby spolu so vstupnou surovinou. Takéhoto efektu sa dosahuje:

u zachyteného uhoľného prachu, ktorý sa vracia do výroby ako vstupná surovina,

zachytené skondenzované polycyklické uhľovodíky sa vracajú do výroby ako energetické palivo,

zachytené fluórové exhaláty absorbované na oxide hlinitom sa do procesu vracajú ako surovina.

Porovnanie poklesu najdôležitejších škodlivín pri starej a novej technológii v prepočte na 1 tonu vyrobeného Al udáva tabuľka č. 1.

Významné je aj absolútne zníženie zaťaženia ovzdušia exhalátmi, ktoré udáva tabuľka č. 2 - Zníženie zaťaženia ovzdušia exhalátmi porovnaním s rokom 1990 stavom pred modernizáciou.

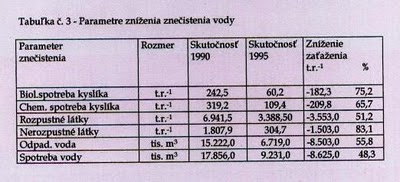

Z hľadiska ochrany životného prostredia je riešené aj zníženie znečistenia odpadných vôd, ako následok zavedenia recirkulácie technologickej vody v anodárni a odlievárni.

Ako už bolo uvedené, stará technológia značne zaťažovala aj pracovné prostredie, následkom čoho dochádzalo k zhoršeniu zdravotného stavu obslužného personálu. Pri novom projekte modernizácie je vyriešený aj tento problém. Kvalitu pracovného prostredia udáva tabuľka č. 4. Z tabuľky vidieť, že nová technológia vyhovuje prísnym kritériám prípustných noriem.

Plne si uvedomujeme, že vstúpiť do budúceho storočia môžu len také technologické postupy, ktoré budú v úplnom súlade s ochranou životného prostredia.

Dosiahnuté výsledky ukazujú na výrazné zlepšenia v emisnej situácii hlinikárne. Výrazne sa tiež zlepšujú vodohospodárske ukazovatele a koncentrácie škodlivých látok v pracovnom prostredí. Zmena technológií elektrolytického rozkladu oxidu hlinitého zo samospekavých anód na vopred vypaľované anódy priniesla mimoriadny environmentálny efekt.

Žiadne komentáre:

Zverejnenie komentára